0086 15335008985

Actionneur pneumatique de rack et de pignon: comment réaliser une conversion d'énergie et un contrôle de précision efficaces?

Le noyau du actionneur pneumatique de rack et pignon réside dans son mécanisme de transmission, c'est-à-dire la relation de maillage entre l'équipement et le rack. La qualité de cette relation affecte directement l'efficacité de transmission, le niveau de bruit et la durée de vie de l'actionneur. Afin d'assurer la relation de maillage optimale entre l'équipement et le rack, le concepteur doit effectuer des calculs mécaniques précis.

La sélection du module, le nombre de dents et l'angle dentaire de l'engrenage est cruciale. Le module détermine la taille et la capacité de charge de l'équipement, tandis que le nombre de dents affecte la vitesse et la sortie de couple de l'équipement. L'angle dentaire détermine la zone de contact et l'efficacité de maillage entre l'engrenage et le rack. Grâce à des calculs précis, les concepteurs peuvent sélectionner les paramètres de l'équipement qui conviennent le mieux aux exigences de l'application pour assurer la stabilité et l'efficacité du mécanisme de transmission.

Le processus de traitement du matériau et de la chaleur de la grille est également des facteurs qui ne peuvent pas être ignorés. Le rack doit résister au maillage répété de l'équipement, donc son matériau doit avoir une résistance et une résistance à l'usure suffisantes. Le processus de traitement thermique peut encore améliorer la résistance à la dureté et à la fatigue du rack et prolonger sa durée de vie. Les concepteurs doivent sélectionner les matériaux de rack et les processus de traitement thermique appropriés en fonction de l'environnement d'application et des conditions de charge.

En plus des calculs mécaniques précis, un contrôle strict des processus est également la clé pour atteindre une conversion énergétique efficace et un contrôle de précision des actionneurs pneumatiques de rack et de pignon. Le contrôle des processus couvre chaque lien de la sélection des matières premières à la fabrication de produits finis, y compris la précision de traitement, la précision d'assemblage et le processus de débogage des engrenages et des racks.

En termes de précision de traitement, la rugosité de surface, la précision du profil dentaire et la précision de tangage des engrenages et des racks doivent être strictement contrôlées. De légers écarts dans ces paramètres peuvent affecter l'efficacité du maillage et le niveau de bruit du mécanisme de transmission. Au cours du traitement, des machines-outils CNC de haute précision et des équipements de broyage sont nécessaires pour garantir que la précision de traitement des engrenages et des racks répond aux exigences de conception.

En termes de précision d'assemblage, le processus d'assemblage des engrenages et des racks nécessite un contrôle strict des tolérances et de la précision d'ajustement. Toute erreur d'assemblage légère peut provoquer une instabilité ou une défaillance du mécanisme de transmission. Pendant le processus d'assemblage, la technologie d'assemblage avancée et l'équipement de test sont nécessaires pour s'assurer que la précision d'assemblage des engrenages et des racks répond aux exigences de conception.

En termes de processus de débogage, les actionneurs pneumatiques de rack et de pignon doivent subir des tests et un débogage rigoureux pour assurer leurs performances stables et fiables. Le contenu du test comprend des indicateurs clés tels que l'efficacité de transmission, le niveau de bruit et la capacité de charge. Le processus de débogage nécessite les ajustements et l'optimisation nécessaires de l'actionneur en fonction des résultats des tests pour s'assurer qu'il répond aux exigences de l'application.

La raison pour laquelle les actionneurs pneumatiques du rack et du pignon peuvent être largement utilisés dans le domaine de l'automatisation industrielle est qu'ils peuvent réaliser une conversion efficace d'énergie. Grâce à la relation de maillage précise entre l'équipement et le rack, l'actionneur pneumatique peut convertir efficacement l'énergie de la pression d'air en énergie mécanique pour conduire divers équipements mécaniques pour fonctionner.

Par rapport aux actionneurs électriques traditionnels, les actionneurs pneumatiques ont une efficacité de transmission plus élevée et des performances plus stables. Étant donné que la transmission de l'énergie de la pression d'air ne nécessite pas de lignes électriques et de systèmes de contrôle complexes, les actionneurs pneumatiques ont une adaptabilité et une fiabilité plus fortes dans des environnements sévères. L'entretien et l'entretien des actionneurs pneumatiques sont également relativement simples et pratiques, ce qui réduit les coûts d'exploitation des entreprises.

En plus de la conversion d'énergie efficace, les actionneurs pneumatiques de rack et de pignon ont également la capacité de contrôle de précision. Grâce à des systèmes de contrôle avancés et à la technologie des capteurs, l'actionneur peut obtenir un contrôle précis du processus de conversion de l'énergie de la pression de l'air. Ce contrôle précis ne se reflète pas seulement dans la précision du mouvement et le contrôle de la vitesse du mécanisme de transmission, mais également dans l'ajustement adaptatif des changements de charge.

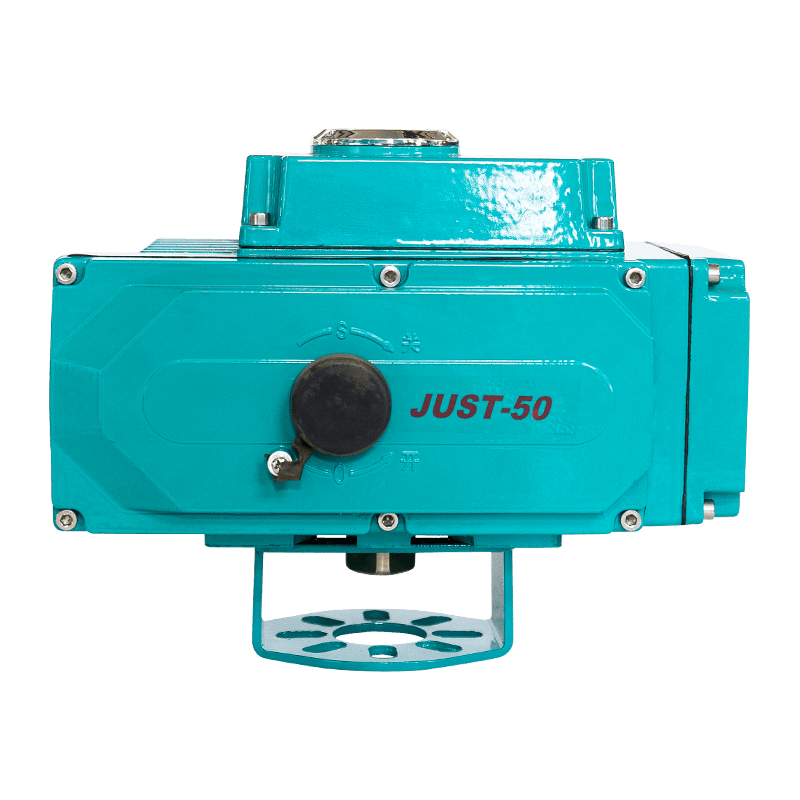

Sur la ligne de production automatisée, l'actionneur pneumatique de rack et de pignon peut contrôler avec précision la trajectoire de mouvement et la vitesse de l'équipement mécanique en fonction des exigences de production. Dans le système de contrôle de la valve, l'actionneur peut réaliser le contrôle précis de l'ouverture et de la fermeture de la valve pour assurer la régulation stable du flux de fluide. Dans le système de manutention des matériaux, l'actionneur peut contrôler avec précision le mouvement de la courroie de convoyeur ou du mécanisme de levage pour réaliser la manipulation rapide et précise des matériaux.

Prenez le système de manutention des matériaux sur une ligne de production automatisée à titre d'exemple. Le système utilise un actionneur pneumatique de rack et de pignon pour conduire la courroie de convoyeur et le mécanisme de levage. Dans le processus de conception de l'actionneur, le concepteur a pleinement considéré la sélection du module, le nombre de dents et l'angle dentaire de l'engrenage, ainsi que le processus de traitement du matériau et de la chaleur du rack. Dans le processus de traitement, d'assemblage et de débogage, les exigences de contrôle des processus sont également strictement suivies.

Dans l'application réelle, l'actionneur pneumatique de rack et de pignon présente une efficacité de transmission extrêmement élevée et une stabilité. La trajectoire de mouvement et le contrôle de la vitesse de la courroie du convoyeur et du mécanisme de levage sont exacts et corrects, et l'efficacité de manutention des matériaux est considérablement améliorée. Le niveau de bruit de l'actionneur est également contrôlé dans une plage raisonnable et n'interférera pas avec l'environnement de production.